فرایند گالوانیزه گرم

فرایند گالوانیزه گرم

فرآیند گالوانیزه گرم از سه مرحله عملیات تشکیل می شود که عبارتند از: آماده سازی سطحی، گالوانیزاسیون، و بازرسی کیفی. جزئیات اجرایی هر یک از این سه مرحله با استناد به استانداردهای بین المللی گالوانیزه گرم قطعات آهنی و فولادی، که توسط شرکت ASTM آمریکا به طور سالیانه گردآوری، تصحیح و منتشر می گردد، انتخاب می شود.

در ابتدای کار، قطعات فولادی در داخل سبد قرار داده شده و یا با یک سری قلاب به آویزهای مخصوص متصل شده و به محل عملیات حمل می شوند. چنانچه قطعه فولادی تحت عملیات قبلی مانند نورد، خمکاری، یا سوراخکاری قرار گرفته باشد، سطح آن به روغن های روانساز آلوده است و باید ابتدا تحت یک عملیات تمیزکاری اولیه قرار گرفته و سپس به بخش تمیزکاری اصلی منتقل شود.

فرایند گالوانیزه گرم

مرحله اول : آماده سازی سطحی

آماده سازی سطحی اولین و ضروری ترین مرحله فرایند گالوانیزه گرم محسوب می گردد. بدون تمیزکاری سطحی مناسب، واکنش های لازم میان سطح فولاد و روی مذاب رخ نمی دهد که نتیجه آن تشکیل یک پوشش غیر پیوسته و مردود شدن قطعه گالوانیزه خواهد بود.

فرایند آماده سازی سطحی بسته به تر یا خشک بودن فرایند گالوانیزه گرم شامل دو یا سه مرحله است. در فرایند گالوانیزه گرم تر، دو مرحله چربی گیری و اسیدشویی مورد استفاده قرار می گیرد. اما فرایند گالوانیزه گرم خشک از یک مرحله فلاکس زنی نیز بعد از چربی گیری و اسیدشویی استفاده می کند که طی آن، قطعه فولادی پس از چربی گیری و اسید شویی به یک حمام فلاکس منتقل می شود.

در حین فرایند چربی گیری، قطعه فولادی در داخل یک حمام حاوی محلول قلیایی داغ، مانند سود سوزآور در دمای ۷۰ تا ۹۰oC، اسید رقیق، یا یک محلول تمیزکننده بیولوژیکی، غوطه ور می شود. این فرایند، ذرات خاک، اثرات رنگ، چربی، روغن، و سایر آلودگی های اورگانیک را از سطح فلز پاک می کند. زمان غوطه وری به میزان آلودگی سطح بستگی دارد، اما به طور معمول بین ۵ تا ۱۵ دقیقه غوطه وری در محلول کافیست. بعلاوه، هم زدن آرام محلول تمیزکننده در حین غوطه وری تأثیر مطلوبی بر بازدهی بیشتر فرایند تمیزکاری خواهد داشت.

سایر آلودگی های سطحی، مانند اپوکسی ها و سرباره های حاصل از جوشکاری، که در مرحله از سطح پاک نمی شوند، باید توسط یک فرایند مکانیکی، مانند شستشو با پاشش ماسه تمیزکاری شوند. پس از پایان فرایند چربی گیری، قطعه در حمام آب غوطه ور شده و شسته می شود.

مرحله دوم آماده سازی سطحی، فرایند اسیدشویی است که طی آن قطعه در یک محلول رقیق از اسید سولفوریک داغ (با دمای با دمای ۶۰ تا ۷۰oC) یا محلولی از اسید هیدروکلریک در دمای محیط غوطه ور شده تا زنگ زدگی و اکسیدها از سطح فولاد پاک شوند. غلظت اسید بسته به درجه آلودگی های اکسیدی روی سطح فلز انتخاب می گردد، اما محلولی حاوی حدود ۱۰ تا ۲۰ درصد حجمی اسید عموماً به این منظور کافیست. با توجه به اینکه خطر حفره دار شدن سطح فولاد و تخریب زودهنگام وان اسیدشویی وجود دارد، عوامل بازدارنده نیز به محلول اضافه می شوند تا خطر خوردگی قطعه و دیواره وان به حداقل برسد.

یک فرایند تمیزکاری مکانیکی، مانند تمیزکاری سایشی یا پاشش پرفشار شن یا باد نیز می تواند تمیزکاری شیمیایی یا به عنوان جایگزین آن بکار برده شود. پس از فرایند اسیدشویی نیز قطعه باید در حمام آب شسته شود.

باید به این نکته توجه داشت که اسیدشویی ناقص یا نامناسب تأثیر بسیار نامطلوبی بر کیفیت پوشش روی خواهد داشت. بعلاوه، اکسیدها و زنگ زدگی شدید سطح که با اسیدشویی تمیز نمی شوند وارد حمام گالوانیزه شده و میزان تولید سرباره و خاک روی را افزایش می دهند که خود سبب افزایش مصرف روی و کاهش بازدهی فرایند گالوانیزه می گردد.

چنانچه فرایند گالوانیزه گرم تر مورد استفاده قرار گیرد، قطعه فولادی بلافاصله بعد از اسیدشویی به حمام گالوانیزه انتقال می یابد. اما در روش گالوانیزه گرم خشک، قطعه اسیدشویی شده در یک محلول حاوی کلرید آمونیوم روی غوطه ور می شود. این فرایند تمامی اکسیدهای باقی مانده را از سطح فولاد جدا نموده و یک پوشش محافظ نازک روی سطح تشکیل می دهد که از اکسید شدن مجدد فولاد قبل از گالوانیزاسیون جلوگیری می کند. قطعه پس از اعمال فلاکس در دمای حدود ۱۲۰oC خشک می شود.

مرحله دوم : گالوانیزاسیون

پس از آماده سازی سطحی، قطعه تمیز به وان گالوانیزه منتقل شده و در حمام روی مذاب غوطه ور می شود. دمای مذاب روی معمولاً حدود ۴۵۰oC نگهداشته می شود، که حدود ۳۰oC از نقطه ذوب روی بالاتر است. این دمای بالای روی مذاب سیالیت روی افزایش یافته و چسبندگی بهتری با سطح فولاد برقرار می شود. در حین غوطه وری قطعه، مذاب روی در سطح قطعه با آهن واکنش داده و چندین لایه ترکیبات بین فلزی آهن-روی تشکیل می دهد. بیرونی ترین لایه پوشش معمولاً روی خالص است.

پس از اتمام گالوانیزاسیون، محصولات پوشش داده شده از حمام خارج شده و روی اضافی با چکاندن و لرزاندن قطعه از آن جدا می گردد. قطعات گالوانیزه شده کوچک، مانند پیچ و مهره، تحت یک عملیات سانتریفوژ نیز قرار می گیرند تا جدا شدن روی اضافی تسهیل شود.

سپس قطعات گالوانیزه شده در آب کوئنچ می شود. اگر سرمایش به اندازه کافی سریع نباشد نفوذ میان اتم های روی و آهن همچنان ادامه یافته و اثر کرکندال رخ می دهد که طی آن لایه مرزی میان آهن و فولاد به دلیل اختلاف نرخ نفوذ اتم های روی و آهن جابجا می شود. در نتجه خطر حفره دار شدن و پوسته ای شدن پوشش روی نیز افزایش می یابد.

مرحله سوم : بازرسی کیفی

بعد از اینکه قطعات گالوانیزه شده تا دمای اتاق سرد شدند روی اضافی، که همچنان متصل به قطعه باقی مانده، به روش های مناسب، مانند سنباده زنی جدا می شود. لازم به ذکر است که سنباده زنی بیش از حد می تواند سبب آسیب دیدن پوشش شود. مشکل دیگر از بین بردن اثرات روی اضافی است که پس از سنباده زنی روی سطح باقی می ماند. هر گونه غیر پیوستگی پوشش روی با اطلاع مشتری و مطابق با استانداردهای ASTM در تعمیر پوشش معیوب، اصلاح می شود.

محصولات گالوانیزه شده باید در محفظه های عاری از رطوبت قرار داده شده و به صورت مجزا بسته بندی شوند تا هوا بین قطعات جریان داشته باشد.

فرایند گالوانیزه گرم

لوله کشی برق ساختمان

انواع لوله برق مورد استفاده در هنگام لوله کشی برق ساختمان

۱- لوله های برق خرطومی پلاستیکی لوله کشی برق ساختمان

این لوله برق کاملاً عایق و از جنس pvc هستندو در بسته ها ی ۱۵ متری و ۲۵ متری در قطر های مختلف در بازار موجود است، از این لوله در مناطق خشک و به صورت توکار استفاده می شود، انعطاف پذیری این لوله ها و ارزان بودن آن از محاسن این لوله ها و پایین بودن استقامت این لوله ها از معایب آن است در پایین تصویر لوله ی خرطومی را مشاهده میکنید.

۲- لوله های برق پلاستیکی سخت PVC

این لوله های برق کاملاً عایق و از جنس PVC سخت می باشند مقاوم بودن در مقابل مواد شیمیایی، استحکام مکانیکی، مقاومت در برابر زنگ زدگی، سبک بودن واززان بودن این لوله ها از محاسن آن وعدم مقاومت در برابر حرارت و ضربه پذیری از معایب این لوله ها به شمار می آید،این لوله ها بیشتر در زیر سقف های بتنی مورد استفاده قرار می گیرد.

۳- لوله برق خرطومی فلزی یا فلکسی

این نوع لوله ها که فلزی هستند و قابل انعطاف وبه صورت روکار استفاده می شود، استحکام بالا از مزایای این لوله ها به شما می آید.

۴- لوله ها پلی اتیلن

این لوله های برق از لوله های خرطومی محکم تر و از لوله های pvc نرم تر هستند از این لوله در زیر سقف هایی استفاده می شود که هنگام بتن ریزی لوله آسیب نمی بیند.

لوله های دیگری هم در برق استفاده می شود ولی چون لوله های بالا بیشترین کاربرد در برق کشی دارد از سایر موارد صرف نظر می کنیم.

لوله کشی برق ساختمان در سقف های غیر کاذب شامل سقف های زیر می باشد :

۱- سقف های بتنی با تیرچه و بلوک

۲-سقف های ضربی

۳-سقف های کرومیت

۴- سقف های تیرآهن

نحوه ی لوله کشی هر کدام از موارد بالا به گونه ای است که تمامی سر خط ها به صورت مجزا به جعبه فیوز هدایت می شود مثلاً پریز های یک اتاق به هم انشعاب می گیرد و در نهایت به یک لوله مخصوص پریز های یک اتاق به جعبه فیوز برده می شود به جز پریز کولر که یک لوله مجزا به آن برده می شود.

برای روشنایی هم به این صوررت است که در بالای سقف لوله های روشنایی را به هم ربط می دهیم و در نهایت یک لوله به قوطی کلید می بریم و ویک لوله دیگر هم از قوطی کلید به جعبه فیوز برده می شود.

دقت کنید که لوله هایی که در سقف کشیده می شود مستقیم به جعبه فیوز برده نشود.

در سقف هایی که بتن ریزی می شود باید دقت کنیم که لوله در مرحله ی بتن ریزی آسیب نبیند برای اینکار هم می توانید در موقع بتن ریزی حاضر باشید و نظارت بکنید که لوله ها آسیب نبیند وهم می توانید موقع لوله کشی مسیر لوله ها در حاشیه سقف ببرید ولی این کار مسیر لوله را طولانی تر می کند وسیم کشی آن دشوار تر می شود.

لوله کشی برق ساختمان در سقف های کاذب :

سقف های کاذب در انواع مختلفی وجود دارد مانند سقف های رابیتس یا سقف های pvc و سقف های ۶۰*۶۰

لوله کشی برق در سقف های رابیتس به وسیله لوله ها خرطومی صورت میگیرد معمولاً در سقف های کاذب رابیتس از لامپ های هالوژن و لامپ های نواری نور مخفی استفاده می کنند پس کار یک برق کار این است که قبل از گچ کاری سقف لوله کشی خرطومی برای هالوژن ها و نور مخفی ها را انجام دهد.

اگر قصد دارید هالوژن ها سنسوری شود، در یکی از قوطی های هالوژن از سنسور راه پله مدل هالوژنی استفاده کنید که به جای یکی از هالوژن ها قرار می گیرد برای سنسور خود نیز یک لوله مجزا در نظر بگیرید.

قبل از این که لوله کشی برق انجام شود باید جای قوطی هالوژن ها را اندازه گیری کنیم و رابیتس را به اندازه قوطی هالوژن برش دهیم تا قوطی به راحتی نصب شود بهترین وسیله برای برش قیچی های ورق بر است چون برق کار ها معممولاً از سیم چین استفاده می کنند ولی همانطور که خودم هم با ها اینکار را انجام داده ام به این نتیجه رسیده ایم که خیلی زود سیم چین خراب می شود یعنی دم سیم چین دیگر سیم برق رابه راحتی نمی چیند.

خوب در مرحله ی لوله کشی هالوژن ها هر قسمتی که میخواهیم لامپ هالوژن باهم روشن شود لوله هایش را به هم راه می دهیم یا انشعاب میگیریم و یک لوله هم به قسمتی که میخواهیم نور مخفی نصب شود می بریم.

برای سقف های pvc معمولا لوله کشی انجام نمی دهند یعنی نیازی به لوله کشی نیست و نحوه ی سیم کشی این نوع سقف ها هم به این صورت است که وقتی نصاب سقف کاذب شاسی کشی سقف را انجام داد ما سیم کشی را شروع میکنیم و سیم ها را به شاسی هایی که نصاب سقف زده است گیر می دهیم، گیر دادن سیم ها به شاسی به وسیله بست های زیپی صورت می گیرد.

برای سقف های کاذب ۶۰*۶۰ نیز لوله کشی نیاز نیست حتی سیم کشی هم بعد از نصب سقف آسان تر است به این صورت که وقتی کار نصب سقف کاذب تمام شد ما برق کشی را شروع می کنیم البته باید یک برق اصلی که به کلید منتهی شود زیر سقف داشته باشیم و نیازی به لوله کشی ندارد.

لوله کشی برق

لوله کشی برق

لوله کشی برق، برای حفاظت هادی های عایقدار در تاسیسات الکتریکی ساختمانها استفاده می گردد. لوله های برق با توجه به جنس، روش اتصال، ویژیگی های الکتریکی و مکانیکی، قابلیت انعطاف، مقاومت در برابر حرارت و آتش، حفاظت در برابر اثرات عوامل خارجی تقسیم بندی می شوند.

انواع لوله و موارد کاربرد

لوله های غیر فلزی

این گونه لوله ها که در بالای سطح زمین مورد استفاده قرار می گیرند باید در برابر رطوبت، فضاهای شیمیایی، ضربه، فشار، شعله، تغییر شکل ناشی از حرارت در شرایط بهره برداری، برودت و اثرات نور خورشید مقاومت کافی داشته باشند، برای مصارف بالای سطح زمین می توان از PVC سخت استفاده کرد.

در صورت استفاده در زیر سطح زمین باید از موادی ساخته شده باشند که در برابر رطوبت و عوامل خورنده مقاوم بوده و در برابر ضربه و فشارهایی که ممکن است در حمل و نقل و هنگام نصب به آن وارد شود، مقاومت نماید. برخی از موادی که دارای خواص فیزیکی فوق باشند شامل فیبر ، سیمان ازبست، سنگ صابون، پلی وانیال کلراید سخت (PVC)، فایبرگلاس اپوکسی و پلی اتیلن با غلظت زیاد می باشد .

موارد عدم مصرف لوله های غیر فلزی

کاربرد به عنوان پایه نگهدارنده چراغها و سایر وسایل برقی استفاده در مواردی که در معرض صدمات فیزیکی قرار گیرد.

نصب در محلی که لوله ها در معرض حرارتی بیش از دمای مجاز قرار گیرد.

استفاده در محیطهای مخاطره آمیز ؛ بجز نصب در عمق حداقل ۶۰ سانتی متری از سطح زمین که در این صورت باید سیستم اتصال زمین اضافی برای حفظ مدارات الکتریکی مجاری فلزی وقسمتهای فلزی ماشین آلات کشیده شود و لوله قبل از خروج از زمین بطول ۶۰ سانتی متر از نوع فلزی باشد.

کاربرد در مواردی که محدودیت حرارتی عایقبندی هادیها بیش از حرارت مجاز لوله ها باشد.

موارد مصرف لوله های غیر فلزی

نصب توکار در دیوار، کف، سقف

درمکانهایی که لوله ها در معرض عوامل ایجاد خوردگی شدید یا در معرض مواد شیمیایی باشد.

در مکانهای تر، که دیوارها غالباً شسته می شوند یا در قسمتهایی از کارگاههای مانند لبنیات سازی ، لباسشویی ، کنسرو سازی و امثال آنها که سیستم لوله کشی به گونه ای باشد که از ورود آب به داخل آن جلوگیری شود.

نصب روکار در موارد مجاز مشروط بر این است که در معرض ورود و آسیب فیزیکی یا تابش مستقیم خورشید نباشد.

توجه

در بخشهای زایمان، عمل و مراقبتهای ویژهCU , ICU که از سیستم برق ایزوله استفاده می شود، سیستم لوله کشی باید کلاً با لوله های پی – وی – سی سخت (PVC) انجام شود

لوله های فلزی

لوله های فولادی سیاه: این نوع لوله که بوسیله رنگ مقاوم می شود ، تنها در داخل فضاهای سرپوشیده مورد استفاده قرار می گیرد .

لوله های گالوانیزه: این نوع لوله که در برابر زنگ زدگی و خوردگی مقاوم شده است می تواند در مواردی مانند محلهای تر و مرطوب و نیز مواردی که استحکام مکانیکی زیاد نیاز باشد، مورد استفاده قرار گیرد.

لوله های فولادی قابل انعطاف: در مواردی که لوله های برق از درز انبساط ساختمان عبور می کند و نیز برای اتصال برق به موتورها یا ماشین آلات که ایجاد لرزش می کند از این لوله ها استفاده می گردد که باید داخل این لوله ها بوشی از لاستیک با حداقل طول ۲۰ سانتی متر باشد .

اصول و روشهای نصب لوله های برق

پیمانکار یا مجری تاسیسات برق به منظور ایجاد هماهنگی و پرهیز از دوباره کاری باید قبلاً نقشه های ساختمانی و مکانیکی را مورد بررسی و مطالعه دقیق قرارداده و ترتیب انجام عملیات مربوط به لوله کشی و نصب تاسیسات برقی را به نحوی فراهم آورد که با سایر فعالیت های ساختمانی هم آهنگ بوده و موجبات تداخل و تاخیر آن نشود.

حداقل فاصله بین لوله های برق سایر لوله های تاسیساتی از قبیل آب، بخار، گاز امثال آن باید ۱۵ سانتی متر باشد.

برای لوله های با قطر ۲۵ میلیمتر می توان از خم کن دستی استفاده کرد لیکن برای لوله های با قطر بیش از ۲۵ میلیمتر باید از ماشین خم کن استفاده کرد .

شعاع داخلی انحنای لوله هایی که در کارگاه خم می شود، در صورتی که لوله حاوی هادیهای بدون روکش سربی باشد نباید از ۸ برابر قطر لوله کمتر باشد و در صورتی که لوله حاوی هادیهای دارای روکش سربی باشد ۱۲ برابر قطر لوله باید در نظر گرفته شود.

تعداد خمها – در مسیر لوله کشی بین دو نقطه اتصال مکانیکی مانند دو جعبه ( جعبه تقسیم یا جعبه کلید و پریز ) و یا یک جعبه و یک بوشن و یا دو بوشن در صورتی که تعداد خمها از چهار خم ۹۰ درجه ( مجموعاً ۳۶۰ درجه ) بیشتر گردد باید از جعبه کشش استفاده نمود.

لوله های تو کار باید حداقل ۱۵ میلیمتر زیر سطح تمام شده دیوار یا سقف نصب شود.

محل و فاصله بستهای لوله های روکار بوسیله مهندس ناظر تاسیسات برق تعیین می شود لیکن فاصله بستها نباید از ۴۰ سانتی متر کمتر و از ۱۰۰ سانتی متر بیشتر باشد.

بستها باید بوسیله رول پلاک و پیچ به دیوار یا سقف محکم شود. در مواردی که لوله بروی سطح فلزی نصب می شود باید از پیچهای فولادی مخصوص فلز استفاده شود و در صورتی که لوله در روی سطح چوب نصب شود پیچهای مخصوص چوب باید به کار رود . استفاده از میخ به منظور محکم کردن لوله ها ، جعبه ها ، جعبه های تقسیم ، چراغها و غیره مجاز نمی باشد.

در لوله کشی روکار در صورتی که از لوله های فولادی سیاه استفاده شود ، کلیه لوله ها، جعبه ها و سایر وسایل مربوطه، باید با یکدست رنگ ضد رنگ و یا رنگ ثانویه پوشانده شود. نصب لوله های فولادی سیاه در مکانهای تر یا در خارج ساختمانها (فضای آزاد) مجاز نخواهد بود.

لوله های برق، در سقف کاذب نباید روی رابینتس نصب شود بلکه این گونه لوله ها را باید از سقف اصلی عبور داد.

در سیستم لوله کشی روکار در مکانهای تر داخل ساختمانها ، لوله کشی روکار باید به نحوی انجام شود که بین تمامی لوله ها ، جعبه ها و سایر لوازم مربوط به آن با دیوار یا سطح اتکایی حداقل شش میلیمتر فاصله وجود داشته باشد

لوله کشی فولادی برق

لوله کشی فولادی

مشخصات لوله های فولادی

لوله سیاه با درز

جنس این لوله از ورق آهن سیاه نورد شده است و معمولا در سه اندازه سبک , متوسط و سنگین (با توجه به ضخامت ورق نورد شده) ساخته می شود. این لوله ها در شاخه های ۶ متری و با قطر ۱/۲ اینچ به بالا تولید می شود. از نوع متوسط این لوله ها در لوله کشی حرارت مرکزی و تهویه مطبوع و سیستم های لوله کشی (که با مدار بسته کار میکنند) استفاده می شود.

لوله سیاه بدون درز

جنس این لوله ها از فولاد است و ضخامتشان نسبت به لوله های سیاه با درز , بیشتر است. این لوله ها در لوله کشی سیستم های گاز رسانی , سیستم های تحت فشار , هوای فشرده , دیگ بخار و … بکار برده می شود.

مشخصات فیتینگ های فولادی

در لوله کشی ها , برای اتصال لوله ها به یکدیگر یا برای تغییر جهت دادن لوله یا انشعاب گرفتن و بالاخره تبدیل قطر لوله , از بزرگ به کوچک یا برعکس , از وصل کننده یا فیتینگ استفاده می شود.

در شکل زیر انواع فیتینگ های وصل کننده های فولادی نشان داده شده است که شرایط استفاده از آنها به موقعیت و نوع سیستم لوله کشی بستگی دارد.

اتصال لوله های فولادی

منظور از این اتصال , چگونگی متصل کردن لوله به لوله , لوله به فیتینگ (وصل کننده) یا فیتینگ به فیتینگ است.

انواع اتصال لوله های فولادی عبارتند از :

- اتصال دنده ای

- اتصال جوشی

- اتصال فلنجی

اتصال بازشو – اگر اتصال قابل بازکردن باشد , اتصال بازشو نامیده می شود. برای آنکه جدا کردن و پیاده کردن لوله و دیگر اجزای لوله کشی به هنگام تعمیر و تعویض امکان پذیر گردد. از دو نوع اتصال بازشو باید استفاده شود :

- اتصال با مهره ماسوره

- اتصال با فلنج

اتصال با مهره ماسوره :

مهره ماسوره از دو قسمت نر و ماده تشکیل شده است. این دو قطعه هر کدام به طور جداگانه روی لوله یا اتصالات دیگر بسته می شوند , سپس با جفت کردن دو قسمت نر و مادگی و بستن آنها ارتباط بین اجزا حاصل می شود.

اتصال با فلنج :

فلنج , صفحه فلزی گردی است که ضخامت آن به فشار کار سیستم بستگی دارد. در مرکز این صفحه به اندازه قطر داخلی لوله های مختلف سوراخی ایجاد کرده اند که لوله های مورد نظر در روی آن قرار گیرد. دور تا دور فلنج سوراخ های دیگری برای بستن پیچ و مهره , ایجاد گردیده است. هر چند فلنج بزرگ تر شود و لازم باشد که فشار بیشتری را تحمل کند , تعداد سوراخ ها را بیشتر میکنند. ولی تعداد این سوراخ ها برای حداقل قطر لوله کمتر از ۴ عدد نیست. این اتصالات از آن جهت اهمیت دارند که به سادگی می توان قسمتی از مدار آنها را برای تعویض و تغییر جدا نمود.

روش های مختلف لوله کشی

خم کاری لوله های فولادی سیاه

برای تغییر جهت در مسیر لوله کشی حرارت مرکزی در لوله های با قطر کم تا ۱/۲ از خم کن های مکانیکی یا هیدرولیکی استفاده میشود . برای قرار گرفتن خم ها در محل های مناسب , لوله باید دقیقا اندازه گیری شود.

در خم کردن لوله باید توجه داشت که درز لوله , بر روی خط خنثی قرار گیرد تا تحت تاثیر حالات کشش یا فشار قرار نگیرد و از باز شدن درز جلوگیری شود.

امروزه برای خم کردن لوله ها بیشتر از خم کن های هیدرولیکی استفاده می شود. در این روش لوله ها به وسیله دو بازوی متحرک در طرفین نگه میدارند و با تلمبه زدن و جلو راندن پارچه خم کن در وسط , لوله را خم می نمایند.

لوله خم کن هیدرولیکی

این دستگاه از یک سیلندر و یک قالب فرم دار و دو تکیه گاه تشکیل شده است. فاصله تکیه گاه ها را به وسیله سوراخ هایی که در روی پایه قرار دارد می توان تغییر داد . برای خم کردن لوله , ان را بین قطعه فرم دار که به پیستون متصل است و تکیه گاه قرار می دهند. سپس با حرکت دادن دسته سیلندر قالب فرم دار را به جلو می آورند و لوله را خم می کنند. با این دستگاه لوله را بیش از ۹۰ درجه در هر جهت که لازم باشد , می توان خم کرد. این دستگاه معمولا لوله های ۱/۲ اینچ تا ۲ اینچ را به راحتی خم میکند به شرط اینکه قالب فرم دار و تکیه گاه را مناسب با قطر لوله انتخاب کنند.

روش های مختلف لوله کشی

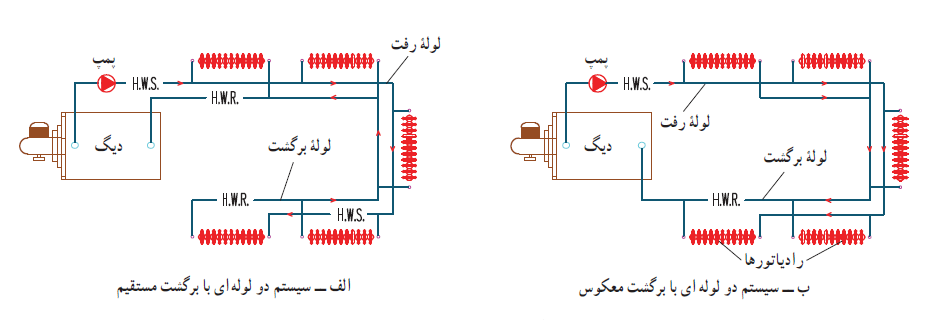

سیستم دو لوله ای با برگشت مستقیم :

در این سیستم مطابق شکل زیر (الف) لوله رفت و برگشت به موازات هم پیش می رود و به هر رادیاتور انشعاب می دهد. در این حالت قطر لوله های رفت و برگشت در هر مقطع شبکه , با هم برابر است. هرچه رادیاتور از دیگ دور تر باشد آب برای رسیدن به آن و برگشت به دیگ , مسیر طولانی تری را طی میکند در نتیجه , افت فشار زیادتر می شود. و آب گرم نقصان می یابد و قدرت حرارتی رادیاتور کاهش پیدا میکند. مزیت این سیستم , در مصرف جنس کمتر و هزینه اجرایی کمتر است.

سیستم دو لوله ای با برگشت معکوس :

در این روش مطابق شکل زیر (ب) لوله برگشت از اولین رادیاتور شروع می شود و در جهت لوله رفت , تا آخرین رادیاتور ادامه میابد. سپس به موتورخانه برمیگردد. در این روش , مجموع طول مسیر جریان آب از دیگ به رادیاتور و بر عکس , برای تمام رادیاتور ها یکی است و دوری و نزدیکی رادیاتور به دیگ در ان اثری ندارد. این سیستم خود به خود متعادل است.

روش های لوله کشی

خمکاری لوله

خمکاری لوله

در ساخت سازه های سبک استفاده از مقاطع توخالی مانند لوله بسیار متداول است. سازه ها یا محصولاتی مانند میز و صندلی، دوچرخه و نظایر آن معمولا توسط اتصال لوله ها به یکدیگر ساخته می شود. تولید این محصولات به ویژه زمانی که با شکل های پیچیده و یا طرح های زیبا همراه شود، نیازمند ایجاد خم در اجزاء لوله های آن می باشد.

لوله ها نوعی پروفیل هستند که کاربرد وسیعی در ساخت مصنوعات فلزی دارد.

لوله استوانه ای توخالی است که معمولا برای جابجایی سیالات و یا در ساخت سازه ها استفاده میشود.

لوله ها می توانند درزدار یا بدون درز باشند.

لوله های درز دار و بدون درز

لوله های بدون درز

این لوله ها به صورت یکپارچه و بدون درز می باشند و به روش های مختلفی تولید می شوند که نوع روش تولید آنها به جنس لوله بستگی دارد.

لوله فولادی

این لوله مستقیما با ایجاد سوراخ درون شمش گداخته , تولید می شوند و بیشتر در خطوط انتقال گاز , و ساخت مخازن تحت فشار , تاسیسات پالایشگاهی و نیروگاه ها کاربرد دارند.

لوله چدنی

این لوله ها توسط روش ریخته گری گریز از مرکز , ساخته می شوند.

پلیمر

این لوله ها توسط روش تزریق تولید می شوند.

مس و آلومینیوم

این لوله ها , معمولا به صورت کشش شمش تولید می شوند.

در بازار گاهی اوقات از عبارت لوله مانسمان به جای لوله درز دار استفاده می شود.

لوله درز دار

لوله هایی که توسط خمکاری و جوشکاری ورق به صورت درز دار تولید می شوند, از این لوله ها بیشتر در انتقال سیالات کم فشار و همچنین به عنوان ماده اولیه در تولید پروفیل های نیمه سبک , استفاده می شود.

شناخت لوله ها

لوله ها (Pipes)

عموما با دو لغت Tube و Pipe که هردو به معني لوله هستند سروکار داریم. هرچند از نظر ظاهري اين دو لغت يك معني دارد ولي از Pipe براي انتقال سيال از يك نقطه به نقطه ديگر به فاصله نسبتا زياد و بمنظور انتقال سيال و از Tube براي گردش سيال در داخل يك سيستم يا ماشين محدود بمنظور انتقال انرژي و سيستمهاي ابزاردقيق بكار مي رود.

درساختن لوله ها از مواد مختلف استفاده مي شود مواد فلزی که خود به دو بخش آهنی و غیر آهنی تقسیم می شود.

مواد اهنی نیز به چند بخش به شرح زیر تقسیم می شود.

- آهن کار کرده

- چدن که شامل چدن خاکستری و چدن داکتیل می باشد.

- فولاد که شامل فولاد های کربنی و فولاد های آلیاژی می باشد.

مواد فلزی غیر آهنی به شرح زیر تقسیم می شوند :

- لوله های مسی و آلیاژ های آن مثل برنج و برنز و آدمیرال

- لوله های سربی

- لوله های آلومینیومی

- لوله های رویی

مواد غیر فلزی شامل :

- لوله های سیمانی

- لوله های بتنی

- لوله های پلاستیکی شامل : پلیکا و پلی اتیلن و پلی پروپیلن

- لوله های لاستیکی

- لوله های شیشه ای

- لوله های چوبی

- لوله های فایبرگلس

- لوله های سفالی

موارد استفاده از لوله ها

- لوله هاي چدني : اين لوله ها جهت انتقال آب وفاضلاب درفشارهاي کم کاربرد دارد.

- لوله هاي مسي و آلياژهاي آن : ازاين لوله ها درسيستمهاي آب- فاضلاب- سوخت رساني و روغن موتور و دستگاههاي تهويه استفاده مي شود. البته به دليل گراني در تاسيسات آب و فاضلاب کمتر استفاده مي شود ولي بعلت قابليت خوب انتقال حرارت در مبدلهاي حرارتي کاربرد فراواني دارد.

- لوله هاي سربي : درسيستمهاي فاضلاب- هواکشها- حمل موادشيميايي- واحد توليد يا بازيافت اسيد سولفوريك-گازهاي اسيدي- موادشيميايي خورنده- سودا و غيره کاربرد دارد.

- لوله هاي آلومينيومي : براي سوخت رساني و انتقال روغن در موتور هواپيما بدليل سبك بودن و همچنين در واحدهاي صنايع شيميايي و درمحيط کارخانه گازهايي مثل کلروآمونياك يا انيدريدسولفورو و رسانيدن هواي خشك به دستگاههاي ابزاردقيق کاربرد دارد.

- لوله هاي سوفالي : براي مجراي زيرزميني فاضلاب بكار ميرود.

- لوله هاي سيماني : مخصوص مجراهاي آب و فاضلاب کاربرد دارد.

- لوله هاي پلاستيكي : براي حمل آب و فاضلاب و موادشيميايي و گاز درفشار کم کاربرد دارد.

از مزاياي لوله هاي پلاستيكي پايين بودن قيمت – مقاوم بودن در مقابل زنگ خوردگي- سبك بودن و سهولت حمل ونقل – سهولت انتقال-يكنواختي جداره داخلي لوله- عدم نياز به ماشين آلات سنگين براي نصب- تعميرآسان- عدم نيازبه عايقكاري و امكان توليد در طولهاي زياد براي قطرهاي پايين مي باشد. - لوله فولادي وآلياژهاي آن :

- لوله هاي فولادي تجاري براي تاسيسات حرارت مرکزی – تهويه مطبوع- انتقال نفت و روغن درفشارهاي پايين ونوع گالوانيزه جهت مصرف آبرساني کاربرد دارد. معمولا این لوله ها از جنس ASTM A و ۵۳ ST33,ST و برای آب مطابق ۲۰۰ AWWA-C می باشد.

- لوله هاي فولادي کربنی مخصوص انتقال نفت وگاز مطابق استاندارد API 5L , grade B,X42, X52, X60, X70

- لوله هاي فولادي آلياژي گريدهاي ۳۴۷,۳۱۶ ۴۱۰,۳۰۴ و… جهت سيالات خورنده و دماها و فشارهاي بالا کاربرد دارد.